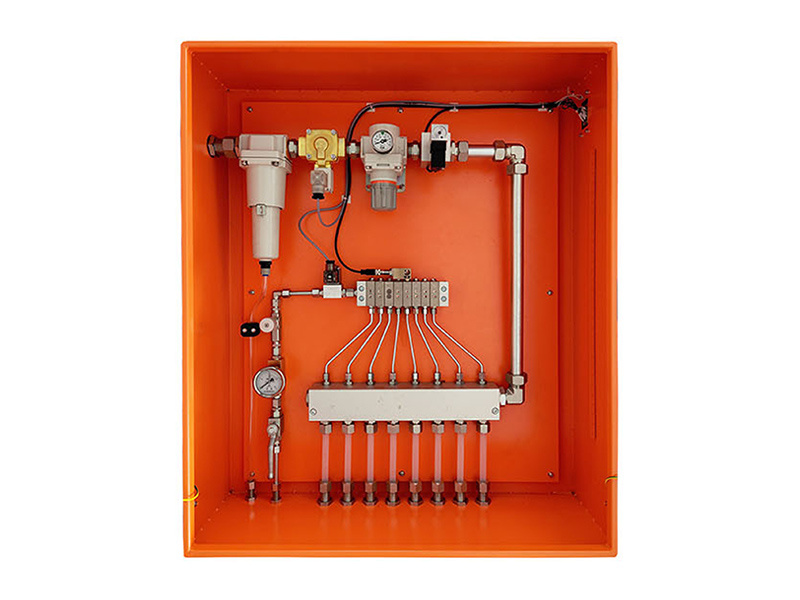

轮缘油气润滑系统

S02油气润滑系统适用于30~180个润滑点的场合;其主要由主站、一级油气分配器、二级油气分配器及中间连接管路组成。

所属分类:

轮缘油气润滑系统

咨询热线:

详情介绍

轮缘及轨道润滑系统是投资收益比最显著的油气润滑系统之一,系统小巧简单,购置费用低,但采用后所获得的回报数十甚至数百倍于投资费用。

在机车上安装轮缘油气润滑系统有以下收益:

01 大大降低了车轮与轨道脱离的危险。

02 降低了噪音,尤其是在弯道和隧道中。

03 耗油量很小,机车平均行驶1000公里的耗油量只有500ml。

04 没有环境污染,由于润滑剂的精细覆盖,没有在铁路沿线发现脏油。

05 大幅减少了车轮轮缘的磨损,减少了由于轮缘磨损而对车轮进行修磨的次数及维修费用。

06 维护量小,轮缘润滑装置尽可能少地设置运动部件,因此几乎不需要维修,只需定期加油即可。

该系统通过一个气动柱塞泵将润滑剂打入油气混合块,同时润滑剂和压缩空气在油气混合块中混合,借助于压缩空气的作用,润滑剂沿着管道内壁输送并经由分配器分配后供送到喷嘴,润滑剂从喷嘴喷射到轮缘上。由于机车上的压缩空气容量有限,因此喷射并不是连续不断 的,而是每隔一段时间喷射一次——当然,每次喷射过程都是连续的并持续6~10秒的时间。

在系统中,泵和喷嘴之间的中间管道大约含有10%的润滑剂和90%的压缩空气,这样的比例使压缩空气在喷射过程中能够对润滑剂产生作用并使之形成精细油膜层,越靠近喷嘴油膜层的厚度越小同时也越精细,喷到轮缘上的油膜层的厚度小于0.001mm,其宽度为

10~15mm, 10~30mm的润滑剂量在数秒钟内以最精细的粒喷在轮缘上。

在喷射过程中,车轮可以转很多圈;同时由于压缩空气的作用,在管道中输送的添加有高比例耐压固体颗粒的润滑剂加速从喷嘴喷出并以150~200m/s的高速度喷到轮缘上,喷射过程干净利落,并且确保机车在高速行驶的状态下喷射出的润滑剂也能突破车轮周围的空气流和 行车风,而精细地覆盖在机车轮缘上。整个喷射过程中都有润滑剂,喷射的时间越长,从喷嘴喷出的润滑剂越精细。

当机车行驶速度达到每小时5~10公里时,在车轮的轮缘会产生离心力,在润滑膜增厚和行驶速度加快的情况下,离心力会使得润滑剂的粘附力降低,因此喷射出来的润滑剂的颗粒不能太大是非常重要的,试验表明当颗粒直径大于0.4mm,即面积大于0.03mm>2时,离心力会使润滑剂飞溅。

轮缘润滑的控制方式有以下几种:

距离控制

系统按设定的距离工作。使用了测速计来测量行驶距离,一旦机车行驶了某段距离后,测速计上的“润滑触点”就发出一个信号使轮缘润滑系统投入工作。

时间控制

机车在弯道时行驶的速度比在直道上慢,因此采用时间控制方式可以确保在弯道时每两次润滑之间的时间间隔比在直道上要短,也就是说,基于时间控制的方式,轮缘在弯道上得到的润滑比在直道上要多。

弯道控制

轮缘润滑系统提供了新的解决方案,其弯道传感器是装在车头上的,而润滑系统的其它部分则是装配在随着车头进入弯道的转向架上的,这样就保证了已得到润滑的轮缘在弯道处和轨道头接触并将润滑剂传递到后面的轮缘和下一辆机车的轮缘上。当然在某些场合,弯道传感器也可以和轮缘润滑系统的电控装置装配在一起。

混合控制

实践证明,时间控制方式是一种简单而可靠的控制方式。因此时间控制往往被当作混合控制的基础,而弯道控制则作为辅助的控制手段。在直道上,时间控制方式可以实现每隔一段时间就喷射一些润滑剂对轮缘进行润滑,因此轮缘上总会有一些润滑油膜,进入弯道时也如此;在弯道时,离心力的变化可促使系 统增加喷射次数和润滑量。在弯道的尽头——出弯道时,机车的转向架会回到中心位置,此时轮缘和轨道头在弯道的内侧会接触,因此此时内侧的轮缘需要润滑;反之,在进入弯道时外侧的轮缘需要润滑。总之,采用混合控制方式能有效地对左右两个轮缘提供润滑。

留言咨询

微信公众号

董事长微信